Adresse:

No.233-3 Yangchenghu Road, Xixiashu Industripark, Xinbei-distriktet, Changzhou City, Jiangsu-provinsen

Rømning er en afgørende operation i bearbejdning, hvor et værktøj kendt som en rømmer bruges til at forbedre størrelsen, finishen og tolerancen af et eksisterende hul. For at opnå optimale resultater er det vigtigt at vælge de korrekte hastigheder og fremføringer til oprømning. Disse parametre spiller en væsentlig rolle i at forlænge værktøjets levetid, forhindre slid på værktøjet og sikre finish af høj kvalitet. I denne dybe vejledning vil vi udforske oprømmerhastigheder og -tilførsler i detaljer, og dækker de faktorer, der påvirker dem, de bedste fremgangsmåder for indstilling af dem, og hvordan de påvirker bearbejdningsydelsen.

1. Forståelse af Reamers

Før vi dykker ned i hastigheder og feeds, lad os først forstå, hvad reamers er, og hvordan de fungerer. Rømmere er roterende skæreværktøjer, der bruges til at forstørre og afslutte forborede huller med præcision. I modsætning til bor, som er designet til at fjerne en betydelig mængde materiale, bruges oprømmere til at finjustere huller til deres nøjagtige dimensioner og forbedre overfladefinishen.

Der er flere typer oprømmere, herunder:

Lige rivere: Disse bruges almindeligvis til at forstørre og afslutte huller med lige kanter.

Tilspidsede rivere: Bruges til at lave koniske huller.

Hårdmetalfræsere: Kendt for deres hårdhed og evne til at modstå høje temperaturer, hvilket gør dem ideelle til hårde materialer.

Hver af disse oprømmere kræver specifikke hastigheder og fremføringer for at maksimere deres ydeevne.

2. Faktorer, der påvirker Reamer-hastigheder og -tilførsler

Rømmerhastigheder og -tilførsler påvirkes af flere faktorer, herunder:

Materialetype: Forskellige materialer kræver forskellige skærehastigheder for at sikre effektivitet og forhindre værktøjsslitage. Hårdere materialer som stål og titanium kræver typisk langsommere skærehastigheder end blødere materialer som aluminium eller messing.

Rømmermateriale: Materialet i selve rømmeren (højhastighedsstål, hårdmetal osv.) bestemmer dens skærehastighedsområde. F.eks. hårdmetalrømmere kan modstå højere hastigheder sammenlignet med højhastighedsrømmere i stål.

Hulstørrelse og -dybde: Størrelsen og dybden af det hul, der oprømmes, påvirker mængden af materiale, der fjernes, hvilket igen påvirker de nødvendige hastigheder og fremføringer.

Maskinstivhed: En stivere maskine giver mulighed for højere hastigheder og fremføringer uden at ofre værktøjets levetid eller kvalitet.

Kølevæskeforbrug: Brugen af kølevæske reducerer varmeudviklingen, hvilket gør det muligt at øge hastigheder og tilførsel, samtidig med at overfladefinishen forbedres og værktøjets levetid forlænges.

3. Hastighed: Sådan beregnes den rigtige skærehastighed

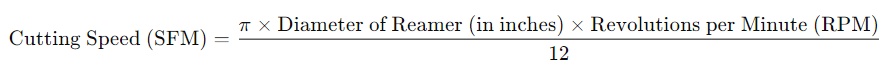

Skærehastigheden eller overfladehastigheden refererer til den hastighed, hvormed skærekanten af riveren bevæger sig hen over emnet. Det måles typisk i overfladefod per minut (SFM) eller meter per minut (m/min). For at beregne den korrekte skærehastighed for en river skal du bruge følgende formel:

Alternativt kan du bruge et skærehastighedsdiagram for forskellige materialer, som giver anbefalede overfladehastigheder baseret på det materiale, der bearbejdes, og oprømmetypen.

Her er generelle retningslinjer for skærehastigheder for forskellige materialer:

Aluminium: 300-600 SFM

Messing: 100-200 SFM

Kulstofstål: 50-150 SFM

Rustfrit stål: 30-100 SFM

Titanium: 10-50 SFM

4. Feeds: Sådan bestemmes den rigtige foderhastighed

Tilspændingshastighed refererer til den hastighed, hvormed oprømmeren bevæger sig ind i emnet. Det måles typisk i tommer pr. minut (IPM) eller millimeter pr. minut (mm/min). Tilspændingshastigheden er en kritisk faktor for at bestemme, hvor meget materiale oprømmeren fjerner pr. gennemløb og spiller en afgørende rolle i bestemmelsen af overfladefinish og værktøjslevetid.

Den anbefalede fremføringshastighed til oprømning er generelt lavere end ved boring, da oprømning er en efterbehandlingsoperation. Tilspændingshastigheden bør også tage højde for typen af river, hulstørrelse, materiale og skærehastighed.

En almindelig formel til at beregne tilførselshastigheden er:

Feedrate (IPM) = Feed per tand (IPT) × Antal tænder × RPM

Hvor:

Fremføring pr. tand (IPT): Mængden af materiale, hver tand på oprømmeren fjerner for hver omdrejning. Dette varierer afhængigt af materiale, værktøjstype og skæreforhold.

Antal tænder: Antallet af skærekanter på oprømmeren.

5. Optimering af rømmeparametre

Optimering af riverhastigheder og fremføringer kan forbedre den samlede bearbejdningseffektivitet, reducere omkostningerne og forlænge værktøjets levetid. Her er nogle vigtige overvejelser til optimering af rømmeoperationer:

5.1. Overfladefinish

Langsom fremføring resulterer generelt i en finere overfladefinish, mens hurtigere fremføringer kan give en mere ru finish, men giver mulighed for hurtigere materialefjernelse.

En glattere overfladefinish er især vigtig til applikationer, hvor der kræves høj præcision, såsom i rumfarts- eller bilindustrien.

5.2. Værktøjsslid og liv

Høje skærehastigheder kan føre til overdreven varmeopbygning, hvilket forårsager for tidligt slid på værktøjet.

Optimerede fremføringer sikrer, at skærene ikke bliver overbelastede, hvilket kan forlænge værktøjets levetid.

Regelmæssig overvågning og justering af hastigheder og fremføringer er nødvendig for at undgå overbelastning af riveren, især når der arbejdes med hårde materialer.

5.3. Spånfjernelse

En korrekt fremføringshastighed hjælper med effektiv fjernelse af spåner. Hvis fremføringen er for langsom, kan spåner muligvis ikke ryddes effektivt, hvilket fører til spånpakning, hvilket kan beskadige både værktøjet og emnet.

Højere tilspændingshastigheder genererer større spåner, som skal evakueres effektivt fra hullet for at undgå interferens med skærehandlingen.

6. Bedste praksis for rømmerhastigheder og -fremføringer

For at sikre optimal rømmeydelse er her nogle bedste fremgangsmåder:

Brug kølevæske: Korrekt brug af kølemiddel kan forlænge værktøjets levetid og forhindre overdreven varmeopbygning.

Start med konservative indstillinger: Hvis du er usikker, start med lavere hastigheder og fremføringer og øg dem gradvist, mens du overvåger værktøjsslitage og overfladefinish.

Brug højkvalitetsrømmere: Vælg den rigtige type rømmer til opgaven, uanset om det er hårdmetal til hårde materialer eller højhastighedsstål til almindelig brug.

Overvåg spåndannelsen: Se spånerne, når de dannes under oprømningsprocessen. Ideelt set skal de være små og konsistente i formen. Store, snorlige spåner kan indikere et problem med fremføringshastighed eller skærehastighed.

Kontroller maskinens stivhed: Sørg for, at maskinens opsætning er stabil og fri for vibrationer, da dette kan påvirke nøjagtigheden af oprømningen og føre til for tidligt slid på værktøjet.

7. Almindelige fejl at undgå

For høj tilspændingshastighed: Brug af en tilspændingshastighed, der er for høj, kan forårsage for stort slid på oprømmeren og kompromittere hulkvaliteten.

Ignorer materialehårdhed: Materialer med højere hårdhedsniveauer kræver langsommere skærehastigheder og fremføringer. Brug af standardindstillinger kan resultere i dårlig ydeevne.

Overvåger ikke værktøjsslitage: Manglende sporing af værktøjsslid kan føre til dårlig overfladefinish og dimensionelle unøjagtigheder. Kontroller altid for tegn på slid, såsom sløve skærekanter eller afhuggede spidser.

Utilstrækkelig spånfjernelse: Hvis spånerne ikke er ryddet ordentligt, kan de pakkes ind i hullet og forårsage skade på både oprømmeren og arbejdsemnet.

8. Konklusion

Rømmehastigheder og fremføringer er kritiske parametre, som påvirker bearbejdningseffektiviteten, værktøjets levetid og kvaliteten af det færdige produkt. Ved at forstå de faktorer, der påvirker disse parametre, og følge bedste praksis, kan maskinmestre opnå overlegne resultater ved oprømning. Med omhyggelig overvejelse af materialetyper, rømmerspecifikationer og maskinkapacitet er det muligt at optimere rømmeoperationer for både højkvalitetsfinish og maksimal værktøjslevetid.